Типы компрессоров, устройство и применение

Компрессорное оборудование занимает важное место в современных промышленных и строительных процессах. Оно используется в самых разных отраслях, обеспечивая стабильную работу производственных процессов, от автомобильных мастерских до крупных нефтехимических заводов. В данной статье мы рассмотрим разновидности воздушных компрессоров, их конструктивные особенности и области применения.

История и развитие компрессоров

Первое упоминание об агрегатах для сжатия воздуха относится к более чем 300-летней давности, когда немецкий физик Отто фон Герике изобрел примитивный компрессор, приводившийся в действие с помощью человеческой силы. Это устройство стало прототипом современных компрессоров. В начале XIX века вместо человеческой силы для привода стали использовать паровые машины. В наши дни наиболее распространенными являются электрические, бензиновые и дизельные компрессоры.

Типы компрессоров. Различие компрессоров

по принципу действия

Воздушный компрессор — это устройство, предназначенное для сжатия окружающего воздуха и преобразования его в сжатую газовую форму под высоким давлением. Сжатый воздух затем накапливается в резервуаре и используется для питания различных технических процессов.

Существует несколько способов сжатия газовой среды, которые легли в основу конструкции различных типов компрессоров. Разнообразие типов связано с особенностями применения, техническими требованиями и энергетической эффективностью устройств. Классификация компрессоров обычно осуществляется в зависимости от принципа нагнетания газа.

Существует два основных типа воздушных компрессоров: поршневые и винтовые

Поршневые компрессоры

Поршневые компрессоры — это один из самых старых и широко распространенных типов компрессорного оборудования, в которых сжатие воздуха осуществляется с помощью объемного принципа. Основным элементом таких агрегатов является цилиндр, внутри которого находится поршень, приводимый в движение кривошипно-шатунным механизмом. В процессе работы поршень совершает возвратно-поступательное движение, изменяя объем рабочей камеры в зависимости от фазы его положения.

Для управления потоками воздуха в компрессоре используются впускные и выпускные клапаны, которые открываются и закрываются поочередно, что обеспечивает направленное движение сжатого газа через систему.

Поршневые компрессоры классифицируются по нескольким категориям в зависимости от области применения, характеристик работы и требований к чистоте сжатого воздуха:

— Бытовые компрессоры — предназначены для выполнения небольших, непродолжительных работ, где не требуется высокая производительность. Эти устройства обычно имеют компактные размеры, мобильны и удобны для использования в домашних или гаражных условиях.

— Профессиональные компрессоры — разработаны для более интенсивного и продолжительного использования. Они подходят для работы в мастерских, на станциях технического обслуживания и в небольших производственных помещениях. Профессиональные компрессоры обеспечивают большую мощность и могут работать в условиях умеренных нагрузок в течение долгого времени.

— Промышленные компрессоры — предназначены для работы в тяжелых условиях промышленного производства. Эти устройства способны работать круглосуточно без остановок, обеспечивая высокое давление и производительность. Они идеально подходят для заводов, фабрик и крупных предприятий, где необходимо поддерживать бесперебойную работу в условиях интенсивной эксплуатации.

— Масляные и безмасляные компрессоры — выбор между этими типами зависит от требований к чистоте сжатого воздуха. Масляные компрессоры используют машинное масло для смазки рабочих частей, что помогает уменьшить трение, но может привести к попаданию масла в сжатый воздух. Безмасляные компрессоры обеспечивают высокую степень чистоты воздуха, что делает их идеальными для отраслей, где требуется абсолютно чистый воздух, например, в медицинской или пищевой промышленности.

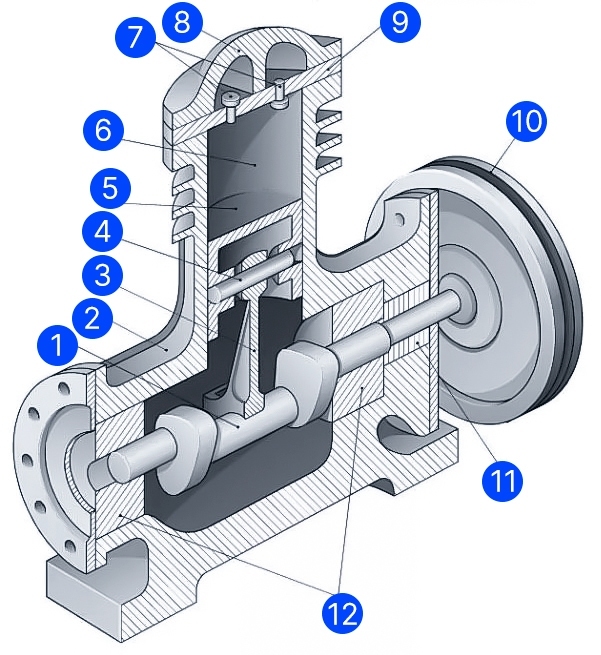

Устройство поршневого компрессора:

- Коленчатый вал

- Корпус

- Шатун

- Поршневой палец

- Поршень

- Цилиндр

- Клапаны

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальник

- Подшипники вала

Поршневые компрессоры могут иметь один или несколько цилиндров и различаются по количеству ступеней сжатия. Компрессоры с одним цилиндром называются одноцилиндровыми, с двумя — двухцилиндровыми, и так далее. Количество цилиндров напрямую влияет на мощность компрессора и его способность обеспечивать стабильную подачу сжатого воздуха.

Кроме того, поршневые компрессоры различаются по конфигурации цилиндров, которые могут быть расположены в горизонтальной, вертикальной или угловой компоновке: выбор конфигурации зависит от множества факторов, таких как специфические требования к рабочему процессу, пространство для установки, а также необходимая производительность и частота эксплуатации устройства. Каждая компоновка имеет свои особенности, позволяя оптимизировать работу компрессора в различных условиях.

1. Горизонтальное расположение цилиндров является классическим вариантом и наиболее удобным для обслуживания. Этот тип компоновки идеально подходит для стационарных компрессоров высокой производительности. Однако у горизонтальных моделей существует недостаток, связанный с неравномерным распределением смазки и накоплением твердых частиц на нижней части боковой стенки, что может привести к дополнительному износу.

2. Вертикальные компрессоры, в свою очередь, исключают проблемы с неравномерным распределением смазки и осаждением частиц, что способствует их долговечности. Данный тип компоновки также отличается меньшим износом и подходит для высокоскоростных машин с ограниченным числом ступеней сжатия, что делает его идеальным для применения в компактных и высокоскоростных установках.

3. Угловые компрессоры объединяют преимущества горизонтальных и вертикальных моделей, обеспечивая удобство обслуживания и высокую надежность. Они часто применяются в высокоскоростных машинах и встречаются на передвижных установках, где важны как удобство обслуживания, так и надежность в эксплуатации.

4. V-образные компрессоры представляют собой частный случай угловых и характеризуются небольшим симметричным отклонением осей цилиндров в разные стороны от вертикали. Это расположение идеально подходит для высокопроизводительных машин, обеспечивая эффективное использование пространства и улучшенные эксплуатационные характеристики. Взаимно противоположное расположение цилиндров считается на данный момент наиболее прогрессивным решением. В таких компрессорах цилиндры скомпонованы попарно и размещены с разных сторон от коленчатого вала, что позволяет обеспечить более равномерное распределение нагрузки и минимизировать вибрацию. Поршни могут двигаться как в противоположных, так и в совпадающих направлениях, что повышает эффективность сжатия и стабилизирует работу устройства.

Винтовые компрессоры

Винтовые компрессоры составляют обширную группу компрессорного оборудования, где процесс сжатия и перемещения газа осуществляется с помощью вращающихся винтов. Эти винты захватывают газ, постепенно сжимая его, и перемещают его через корпус компрессора в сторону выходного патрубка, обеспечивая стабильную подачу сжатого воздуха.

Устройство винтового компрессора:

- Шестерня привода

- Уплотнение вала

- Подшипники

- Винтовая пара

- Рубашка охлаждения

Винтовые компрессоры особенно ценятся за их высокую производительность, стабильную работу и низкий уровень вибрации. Эти характеристики делают их идеальными для использования в крупных производственных комплексах и в тяжелой промышленности, где требуется длительная и надежная эксплуатация при высокой нагрузке.

Применение и выбор компрессора

Правильный выбор компрессорного оборудования зависит от множества факторов, включая требования к производительности, рабочим давлением и условиям эксплуатации. Компания Acovent предлагает широкий ассортимент компрессоров и комплектующих, включая винтовые и поршневые модели, которые можно адаптировать под любые задачи — от мелких ремонтных работ до крупных производственных процессов.

Подберите оптимальный тип компрессорного оборудования для вашего бизнеса с командой специалистов Acovent. Мы обеспечим поставку, монтаж и послепродажное обслуживание.

Если вам необходимо получить консультацию или подробную информацию о наших продуктах звоните по номеру 8 (843) 202-20-00 или отправьте запрос на info@acovent.ru или по Whatsapp